Производство ДВП — общая схема, методы производства

ДВП (древесноволокнистые плиты) широко используются в сфере производства мебели и стройматериалов, а также и в некоторых других областях промышленности, поэтому продажа ДВП — вполне рентабельный бизнес. По сути ДВП являются листовым материалом, получаемым из древесины, которая для этого размалывается до волокон. Из таких волокон создаётся ковёр. Это может происходить сухим либо мокрым способом.

Мокрый метод подразумевает подачу волокон, взвешенных в воде, на сетку, после чего вода стекает вниз и на поверхности сетки сохраняется волокнистый ковёр. Сухой метод подразумевает подачу взвешенных в воздухе волокон. Под сеткой создаётся вакуум, благодаря которому волокна осаждаются на сетке и формируют сухой ковёр. Затем этот ковёр прессуют с помощью горячего пресса.

Технология прессования может быть как мокрой, так и сухой. Мокрое прессование подразумевает наличие сетки под ковром, через которую выходят вода и пар, выделяющиеся из ковра.

Сухое прессование подразумевает низкое содержание влаги в ковре и появление небольшого объёма пара, выходящего сквозь кромки плиты. Данный метод не требует наличия сетки, а обе поверхности плиты остаются гладкими. На твёрдые разновидности ДВП — оргалит купить цена может быть очень доступной

Существуют всего 4 метода производства ДВП:

- сухой;

- мокрый;

- мокро-сухой;

- полусухой.

Два последних метода используются редко. Самым распространённым является мокрый способ. Материалами для изготовления ДВП могут быть технологическая щепа, неделовая древесина, кусковые древесные отходы. Возможно производство из одной только щепы. Это полезно знать всем желающим ДВП купить в Ростове-на-Дону.

Процесс производства ДВП по мокрой технологии включает следующие этапы:

- промывание щепы;

- размалывание щепы;

- проклейка;

- отлив ковра;

- прессовка плит;

- пропитка плит маслом;

- термическая и влажная обработка;

- разрезание плит.

Щепу промывают с целью удалить из неё грязь, песок и частицы металла, приводящие при размалывании щепы к ускорению износа устройств, осуществляющих размалывание. Она промывается в ванных с помощью барабанов, оснащённых лопатками, перемешивающих щепу с водой, промывая её таким образом. Затем из ванны щепу забирает винтовой конвейер, загрязнения и воду отсасывают со дна и направляют в отстойники, из которых очищенная вода идёт опять в ванну.

Именно размол щепы является самым важным этапом производства ДВП. Качество размола определяет качество получаемых плит. Поскольку изготовление ДВП не подразумевает использования связующих, прочность плит обусловливают межволоконные связи. Результатом размола становится древесноволокнистая масса, которая называется «пульпа» и представляет собой водную суспензию волокна. Операция размола щепы делится на 2 стадии. После первой из них получаемая масса имеет концентрацию 33%, затем её разбавляют водой до достижения концентрации от 3 до 12%.

Производство ДВП

Производство ДВП осуществляют мокрым и сухим способами.

Производство ДВП мокрым способом включает в себя такие операции, как размол щепы, проклейка полученной волокнистой массы, формирование ковра, прессование, пропитка плит маслами, термо-влаго-обработка и обрезка плит.

Промытую щепу подвергают двухступенчатому размолу. Первый размол осуществляют на мельницах-дефибраторах, в которых щепа пропаривается и перерабатывается на крупные волокна. Второй размол осуществляют на рафинаторах, которые позволяют получить более тонкие волокна толщиной 0,04 мм и длиной 1,5…2 мм. Из таких волокон приготавливают водный раствор древесно-волокнистой массы — пульпу, которую хранят в сборниках или бассейнах, периодически помешивая для поддержания определенной концентрации массы, не давая волокну оседать на дно.

Затем полученная древесно-волокнистая масса направляется в ящик непрерывной проклейки, в котором она смешивается с феноло-формальдегидной смолой.

Операция формирования древесно-волокнистого ковра выполняется на бесконечной сетке в отливочных машинах. Окончательная влажность ковра для твердых и сверхтвердых плит толщиной 3,2 мм должна составлять (72±3)%, для мягких плит толщиной 12 мм — ((61…63) ± 1)%. Для формирования сырых плит подпрессованный ковер обрезают до получения размеров по длине и ширине, на 30…60 мм меньших, чем у готовой плиты.

Для горячего прессования ДВП используют многоэтажные (20 — этажей) гидравлические прессы. Загрузку и разгрузку плит осуществляют этажерками. Цикл прессования ДВП включает в себя три фазы, каждая из которых характеризуется определенным давлением, временем выдержки и влажностью плит.

Первая фаза — отжим. За 30с под действием давления 4,2…5,5 МПа из волокнистого ковра удаляют воду. Влажность при этом снижается до 45 %, а сама плита, прогреваясь, уплотняется.

Вторая фаза — сушка. Плиты в течение 3,5…7 мин выдерживают при пониженном давлении (0,65…0,85 МПа), при котором влажность плит достигает 8 %.

Третья фаза — закалка плит, способствующая их уплотнению, повышению прочностных и гидрофобных свойств. Плиты в течение 2…3 мин выдерживают под давлением 0,65…0,85 МПа.

Полученные плиты должны иметь конечную влажность 0- ,5… 1,5 % и предел прочности на изгиб не менее 35 МПа, что обеспечивается соблюдением технологических параметров процесса: толщины ДВП, ширины плит пресса и породного состава сырья.

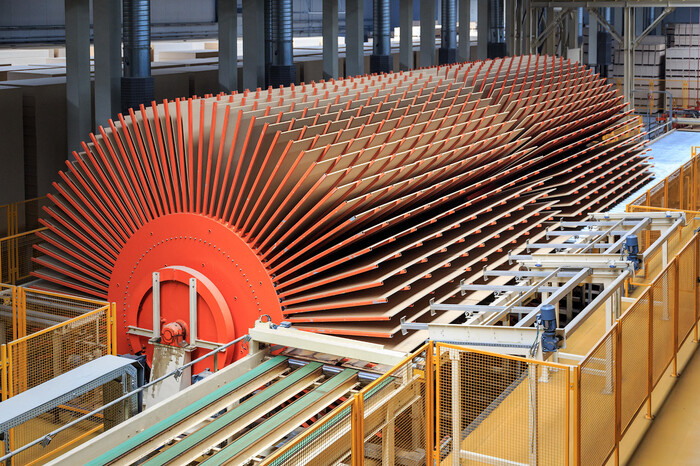

Кроме горячего прессования мягкие ДВП производят сушкой волокнистых ковров в роликовых сушилках непрерывного действия, в которых происходит удаление свободной влаги. Сушилка имеет 8-12 рядов роликовых конвейеров, обогреваемых насыщенным паром при давлении 0,9.

Для улучшения и стабилизации прочностных и гидрофобных свойств плиты подвергаются термической обработке в камерах периодического действия. Теплоносителем в них является перегретая вода температурой 190…210°С и давлением 1,8…2,2 МПа. Скорость движения воздуха — не менее 5 м/с. Время термообработки с учетом толщины плит составляет 3…6 ч.

Для придания плитам формоустойчивости после термообработки их охлаждают, а затем увлажняют в увлажнительных машинах или камерах периодического действия. Влажные плиты обрезают по формату, а затем выдерживают не менее 24 ч.

Процедуре тепловлагообработки подвергают и сверхтвердые плиты, но после их пропитки высыхающими маслами в пропиточной машине с целью повышения прочности и водостойкости.

Производство ДВП сухим способом во многом аналогично производству ДВП мокрым способом. Но сухим способом можно изготавливать плиты двусторонней гладкости толщиной 5…12 мм и плиты со специальными свойствами (огне- и биостойкие, профилированные и т.д.).

Но сухим способом можно изготавливать плиты двусторонней гладкости толщиной 5…12 мм и плиты со специальными свойствами (огне- и биостойкие, профилированные и т.д.).

Производство ДВП сухим способом отличается также тем, что при размоле щепы включаюся операции ее пропарки, разделения волокон для внешних и внутренних слоев и смешивания их с добавками и смолой

Формирование ковра выполняют из высушенных волокон путем их свойлачивания и уплотнения вакуумом, а затем прессования ленточно-валковым и форматным прессами. Горячее прессование длится 5…7 мин и осуществляется при температуре 200…230 °С с однократным подъемом давления до 6,5 МПа в течении 15…25 с и ступенчатым сбросом его сначала до 0,8…1,0 МПа, а затем до нуля. Профилированные ДВП получают закрепление на плитах пресса специальных матриц.

В настоящее время успешно конкурирует с ДСП более однородный по структуре материал МДФ, который существенно легче раскраивать и обрабатывать.

Все плиты, независимо от процесса их получения, после 24 ч выдержки обрезают по формату на круглопильных форматно-обрезных станках согласно их стандартным размерам.

ПОХОЖИЕ СТАТЬИ:

Передовые системы для производства древесноволокнистых плит

[Отсутствует текст «/slideblock/previous» для «английского»] Следующий

Древесноволокнистая плита — это тип инженерного древесного продукта, который обычно изготавливается из древесных волокон. Типы древесноволокнистых плит включают древесноволокнистые плиты низкой плотности (LDF), древесноволокнистые плиты средней плотности (MDF) и древесноволокнистые плиты (древесноволокнистые плиты высокой плотности, HDF). Они образуются путем разрушения, например, древесных волокон в дефибраторе, смешивания их с воском и связующим на основе смолы и формирования панелей с применением высокой температуры и давления. Типичные продукты: изоляционные плиты, мебель, стеллажи, ламинат, декоративные молдинги.

Ключом к успешному производству древесноволокнистых плит является использование однородного волокнистого материала с минимальным содержанием стружки и мелочи.

Решения Valmet для подготовки волокна позволяют получить высококачественный однородный волокнистый материал, оптимизированный для вашего процесса и конечного продукта. Valmet Defibrator System уже давно является эталоном качества, надежности и минимального энергопотребления в отрасли.

Выберите интересующую вас область для получения дополнительной информации

Обработка древесины

Обработка древесины

Промывка стружки

Промывка стружки

Дефибраторная система

Дефибраторная система

Восстановление пара

Восстановление пара

Сегменты переработки

Сегменты рафинера

Услуги по производству ДВП

Услуги по производству ДВП

Подпишитесь на информационный бюллетень Valmet Fibreboard

Информационный бюллетень Valmet по древесноволокнистым плитам

Услуги обучения Valmet

Услуги по обучению

Валмет Мокрый ЭСП

Валмет Влажный ЭСП

Модульные электростанции

Модульные электростанции

Контроль выбросов в атмосферу для целлюлозных заводов

Контроль выбросов в атмосферу для целлюлозных заводов

Сервисные соглашения для технологий переработки целлюлозы

Сервисные соглашения для технологий переработки целлюлозы

Связанные статьи

Читать далее

Дефибраторная система поколения 2

Новое поколение хорошо зарекомендовавшей себя дефибраторной системы Valmet EVO

Valmet поставит систему Defibrator компании Dongwha во Вьетнаме

Valmet поставит систему Defibrator компании Dongwha Вьетнам во Вьетнаме. Запуск новой линии запланирован на первый квартал 2021 года.

Запуск новой линии запланирован на первый квартал 2021 года.

Новая технология Valmet повышает прибыль и положительно влияет на окружающую среду

Компания XinXin Wood в Китае установила два новых продукта Valmet на своей новейшей линии МДФ, которая была запущена в 2014 году

Внедрение дефибратора в рекордно короткие сроки

Компания Luso Finsa, производитель МДФ, ДСП и SuperPan в Португалии, запустила свою новую систему дефибратора для производства древесного волокна в рекордно короткие сроки. Специальная команда и регулярные онлайн-встречи были одними из факторов, которые привели к этому успеху.

PeriVapor повышает рентабельность компании Hansol HomeDeco, Южная Корея

В марте 2017 года компания Hansol Home Deco в Южной Корее установила механический паровой сепаратор Valmet (PeriVapor) непосредственно после дефибратора Valmet на фабрике по производству сердечника.

Успешные первые результаты EvoThrottle в Medite в Ирландии

Medite Smartply, Clonmel, Ирландия, был местом первой установки нового продувочного клапана Valmet EvoThrottle. Это произошло в середине декабря 2015 года. После года работы результаты уже готовы.

PeriVapor экономит энергию на первой линии прокатной окалины на BHW Beeskow, Германия

Механический сепаратор пара может отводить до 50% генерируемого пара из потока волокна для повторного использования в бункере предварительного пропаривания.

Максимальная производительность оборудования благодаря модульным сервисным решениям

Модульные сервисные решения предлагают производителям целлюлозы и бумаги более четкий выбор для обслуживания всех валков и оборудования для производства волокна.

Последние новости

Читать все новости

Вам требуется техническое обслуживание оборудования или поддержка для повышения производительности оборудования или технологических процессов?

В этом руководстве приведены передовые методы поддержания работы в хорошем состоянии, а также рекомендации по интервалам обслуживания, помогающие предотвратить непредвиденные сбои.

Скачать

Свяжитесь с нами для получения дополнительной информации

Чтобы узнать больше о решениях Valmet для подготовки волокна, свяжитесь с нами по ссылке ниже и свяжитесь с нашими экспертами.

Контакт

Что такое МДФ? Как производят МДФ?

Перейти к содержимомуСледующий

Вы слышали о МДФ? Некоторые люди не уверены, что это такое и как его использовать.

Древесноволокнистая плита средней плотности (МДФ) представляет собой конструкционный продукт из древесины, изготавливаемый путем расщепления остатков твердой или мягкой древесины на древесные волокна, часто в дефибраторе, смешивания их с воском и смоляным связующим и формирования панелей с применением высокой температуры и давления. МДФ обычно плотнее фанеры. Он состоит из отдельных волокон, но может использоваться в качестве строительного материала, аналогичного по применению фанере. Он прочнее и намного плотнее ДСП.

Существует несколько неправильных представлений о плитах МДФ, которые часто путают с фанерой и древесноволокнистыми плитами. Плита МДФ — это аббревиатура от древесноволокнистой плиты средней плотности. Он в основном считается заменителем древесины и завоевывает промышленность как полезный материал для декоративных изделий, а также домашней мебели.

Плита МДФ — это аббревиатура от древесноволокнистой плиты средней плотности. Он в основном считается заменителем древесины и завоевывает промышленность как полезный материал для декоративных изделий, а также домашней мебели.

Если вы не знакомы с древесиной МДФ, мы расскажем вам, что это такое, проблемы с древесиной МДФ, как изготавливаются плиты МДФ.

Материал МДФ был создан путем расщепления твердой и мягкой древесины на древесные волокна. МДФ обычно состоит из 82% древесного волокна, 9% карбамидоформальдегидного клея, 8% воды и 1% парафина. а плотность обычно составляет от 500 кг/м 3 (31 фунт/фут 3 ) до 1000 кг/м 3 (62 фунта/фут 3 ). Диапазон плотности и классификация как легкая , стандартная или высокая плотность плита является неправильным и запутанным. Плотность плиты, если ее оценивать по отношению к плотности волокна, из которого изготовлена панель, имеет важное значение. Толстая панель МДФ плотностью 700–720 кг/м 3 может считаться панелью с высокой плотностью в случае панелей из хвойного волокна, тогда как панель такой же плотности, изготовленная из древесного волокна из твердой древесины, таковой не считается.

Толстая панель МДФ плотностью 700–720 кг/м 3 может считаться панелью с высокой плотностью в случае панелей из хвойного волокна, тогда как панель такой же плотности, изготовленная из древесного волокна из твердой древесины, таковой не считается.

Сырье, из которого изготавливается МДФ, должно пройти определенный процесс, прежде чем оно станет пригодным. Большой магнит используется для удаления любых магнитных примесей, а материалы разделяются по размеру. Затем материалы сжимаются для удаления воды, а затем подаются в рафинер, который измельчает их на мелкие кусочки. Затем добавляется смола, чтобы помочь волокнам склеиться. Эта смесь помещается в очень большую сушилку, которая нагревается газом или маслом. Эта сухая смесь проходит через барабанный компрессор, оснащенный компьютеризированным управлением, чтобы гарантировать надлежащую плотность и прочность. Полученные куски затем обрезают до нужного размера с помощью промышленной пилы, пока они еще теплые.

Полученные куски затем обрезают до нужного размера с помощью промышленной пилы, пока они еще теплые.

Волокна обрабатываются как отдельные, но неповрежденные волокна и сосуды, полученные сухим способом. Затем щепа прессуется в небольшие пробки с помощью шнекового питателя, нагревается в течение 30–120 секунд для размягчения лигнина в древесине, а затем подается в дефибратор. Типичный дефибратор состоит из двух вращающихся в противоположных направлениях дисков с канавками на их поверхностях. Стружка подается в центр и подается наружу между дисками под действием центробежной силы. Уменьшающийся размер канавок постепенно разделяет волокна, чему способствует размягченный лигнин между ними.

Из дефибратора целлюлоза поступает в «выдувную линию», характерную часть процесса производства МДФ. Это расширяющийся кольцевой трубопровод, первоначально диаметром 40 мм, увеличивающийся до 1500 мм. На первом этапе впрыскивается воск, который покрывает волокна и равномерно распределяется за счет турбулентного движения волокон. Затем в качестве основного связующего вводят карбамидоформальдегидную смолу. Воск улучшает влагостойкость, а смола изначально помогает уменьшить комкование. Материал быстро высыхает в последней нагретой расширительной камере выдувной линии и расширяется в тонкое, пушистое и легкое волокно. Это волокно может быть использовано немедленно или сохранено.

Затем в качестве основного связующего вводят карбамидоформальдегидную смолу. Воск улучшает влагостойкость, а смола изначально помогает уменьшить комкование. Материал быстро высыхает в последней нагретой расширительной камере выдувной линии и расширяется в тонкое, пушистое и легкое волокно. Это волокно может быть использовано немедленно или сохранено.

Сухое волокно всасывается в верхнюю часть «пендистора», который равномерно распределяет волокно в однородный мат под ним, обычно толщиной 230–610 мм. Мат предварительно сжимается и либо сразу отправляется в горячий пресс непрерывного действия, либо разрезается на большие листы для горячего пресса с несколькими отверстиями. Горячий пресс активирует связующую смолу и устанавливает профиль прочности и плотности. Цикл прессования работает поэтапно, при этом толщина мата сначала сжимается примерно в 1,5 раза по сравнению с толщиной готовой плиты, а затем поэтапно сжимается далее и выдерживается в течение короткого периода времени. Это дает профиль плиты с зонами повышенной плотности и, следовательно, механической прочности вблизи двух сторон плиты и менее плотной сердцевиной.

Это дает профиль плиты с зонами повышенной плотности и, следовательно, механической прочности вблизи двух сторон плиты и менее плотной сердцевиной.

После прессования МДФ охлаждают в звездчатой сушилке или охлаждающей карусели, обрезают и шлифуют. В некоторых случаях плиты также ламинируют для дополнительной прочности.

Процесс производства МДФ Посмотрите видео, как делают МДФПоиск:

Последние сообщения

- 26 настенных крючков, чтобы сделать ваш дом свободным от беспорядка 7 апреля 2021 г.

- 58 идей домашнего декора 2020 года, которые сделают ваш дом особенным 14 декабря 2020 г.

- 18 Вдохновение для настенной поддержки, о котором вы могли не знать

18 ноября 2020 г.