Производство ДСП — способы и этапы изготовления

Производство ДСП — способы и этапы изготовления- О компании

- Новости и статьи

- Оплата и доставка

- Контакты

Древесина, фанера и пиломатериалы

со склада в Москве оптом и в розницу

Итого всего:

Итого к оплате:

Перейти в корзину Оформить заказ

Ваша корзина покупок пуста.

Древесноволокнистые плиты — недорогой отделочно-строительный материал. Изготавливать его можно несколькими способами. Рассмотрим все методы производства ДВП, расскажем, чем они различаются, и выясним, какая технология позволяет получать наиболее качественный материал.

Общие этапы изготовления ДВП

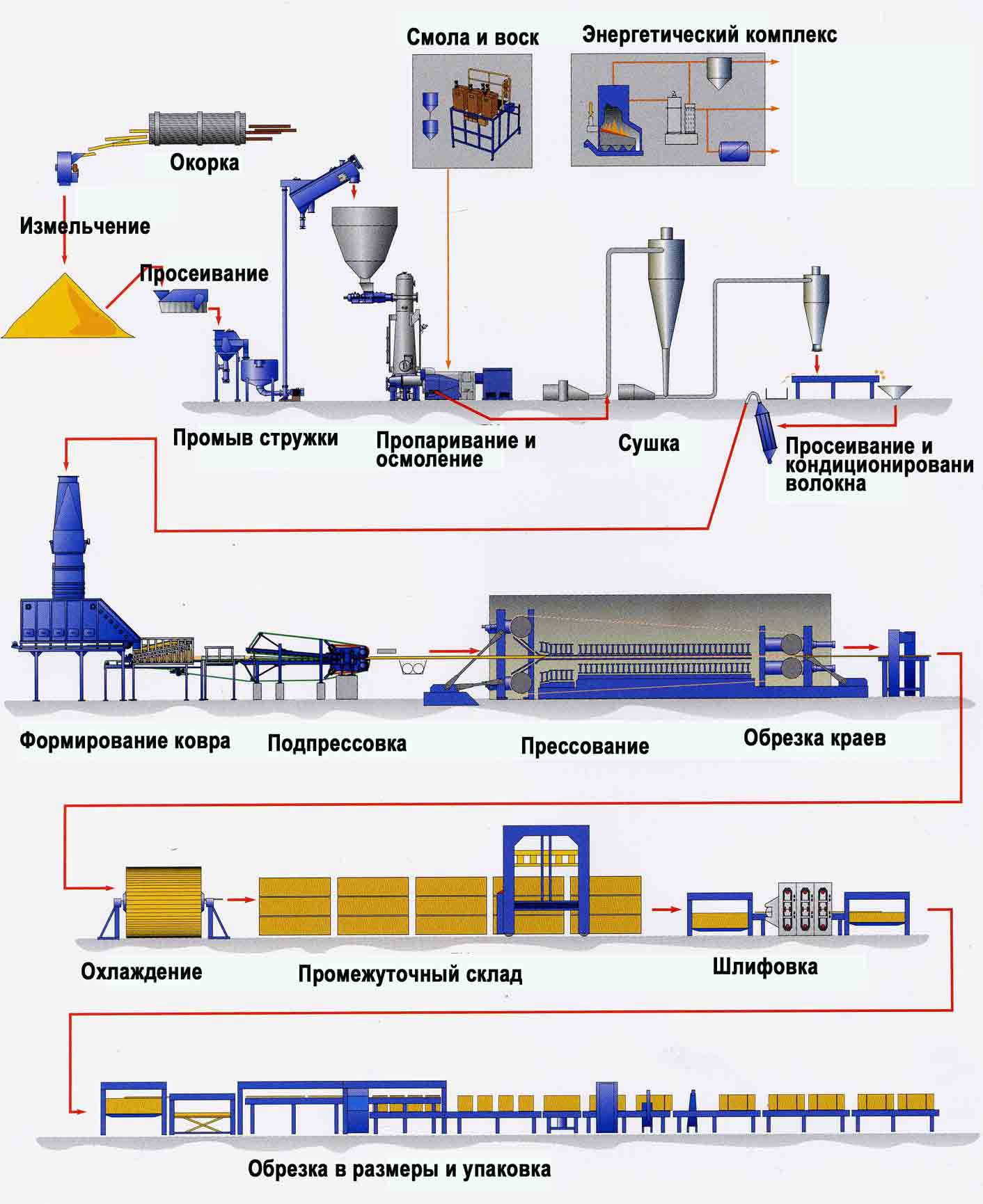

Технология производства оргалита напоминает изготовление древесностружечных плит, которые можно недорого купить у нас. Она включает в себя 3 основных этапа:

Она включает в себя 3 основных этапа:

- Размол щепы. Остатки древесины — щепу, стружку и другие виды отходов — перемалывают до тонких волокон.

- Формирование ковра. Древесноволокнистая масса укладывается плотным ковром. Он может быть беспрерывным или иметь ограниченную длину.

- Прессование. Ковер из древесных волокон попадает под горячий пресс, где происходит прочное сцепление волокон.

Из-под пресса выходит плита непрерывной или ограниченной длины. Ее сушат и разрезают на листы стандартных форматов, маркируют. Затем листы упаковывают и отправляют храниться на склад.

Способы производства ДВП и их различия

Существует 4 способа изготовления ДВП:

- Мокрый. Перед формированием ковра получают суспензию, состоящую из воды и древесных волокон. Связующие и другие компоненты в массу не добавляют. Перед прессовкой суспензию откидывают на сетку, чтобы вода могла стекать вниз. От этого на одной стороне плиты получается сетчатый рисунок.

- Сухой. Измельченную на волокна древесину смешивают со связующими смолами. При сухом методе производства в древесноволокнистую массу можно добавлять компоненты, повышающие влагостойкость и огнестойкость материала. Из-за низкой влажности ковра необходимости в применении сетки нет. Поэтому обе стороны листов получаются гладкими.

- Полусухой. Этот метод производства оргалита напоминает мокрый. Но он не требует получение суспензии — волокна увлажняют уже после формирования ковра.

- Мокро-сухой. Этот способ изготовления тоже похож на мокрый. Он также подразумевает изготовление суспензии. Но сформированный ковер сначала подвергают сушке и только потом — прессовке.

Основными технологиями производства ДВП плит являются сухой и мокрый методы. При сухом способе изготовления получается более прочный и влагостойкий материал за счет добавления синтетических смол. Мокрая же методика позволяет получать на 100% экологически чистые листы ДВП, которые безопасно использовать для отделки жилых помещений.

Мы перезвоним Вам в течение 5 минут.

Калькулятор

Хотите сделать заказ в один клик?

Введите пожалуйста номер телефона.

Спасибо за заявку, скоро мы с Вами свяжемся.

Вы первыми узнаете о поступлении товара!

Спасибо за заявку, мы обязательно с Вами свяжемся!

Технология производства ДВП — «ДревПлитРостов»

Главная > Полезная информация

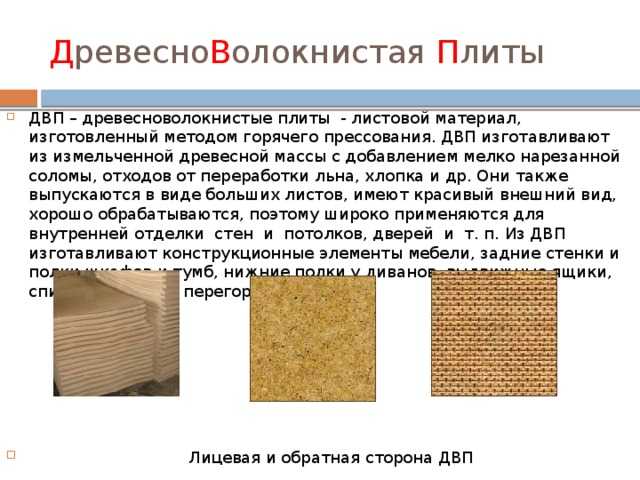

Под аббревиатурой ДВП подразумевают листовой материал толщиной от 2 до 40 мм, изготовленный из измельченных древесных волокон, плотно соединенных между собой при помощи специальных связующих, гидрофобизаторов и специальных добавок. В зависимости от плотности на 3 категории: мягкий, твердый и сверхтвердый.

Материалы для изготовления плит

Исходным сырьем для получения листа ДВП могут служить:

- круглая деловая древесина любых пород;

- отходы переработки древесины в виде щепы и опилок;

- растения с волоконной структурой – это камышовые, тростниковые и кукурузные стебли.

У нас наиболее распространены технологии переработки отходов таких хвойных пород, как ель и сосна, или используется круглая деловая древесина, очищенная от коры.

В качестве склеивающих составляющих чаще всего применяют фенолформальдегидные смолы и органические изоцинаты. Для повышения твердости конечного продукта добавляют сосновую канифоль.

Чтобы получить водостойкие гидрофобные плиты берут парафин или церезин, в количестве не более 1% к объему древесины. Большее количество может еще повысить сопротивление воздействию влаги, но и значительно уменьшить прочность материала. Введение гидрофобных добавок осуществляется путем смешивания их с эмульгамой в виде олеиновой кислоты или сульфатно-дрожжевой бражки и жирных кислот.

Введение гидрофобных добавок осуществляется путем смешивания их с эмульгамой в виде олеиновой кислоты или сульфатно-дрожжевой бражки и жирных кислот.

Кроме этого технология изготовления листов ДВП предусматривает использование осадителей, которые способствуют хорошему прилипанию клеевого состава к древесным волокнам. Обычно это раствор серной кислоты или сернокислый алюминий.

Технология производства

Существует два способа изготовления древесно-волокнистых плит – мокрый и сухой.

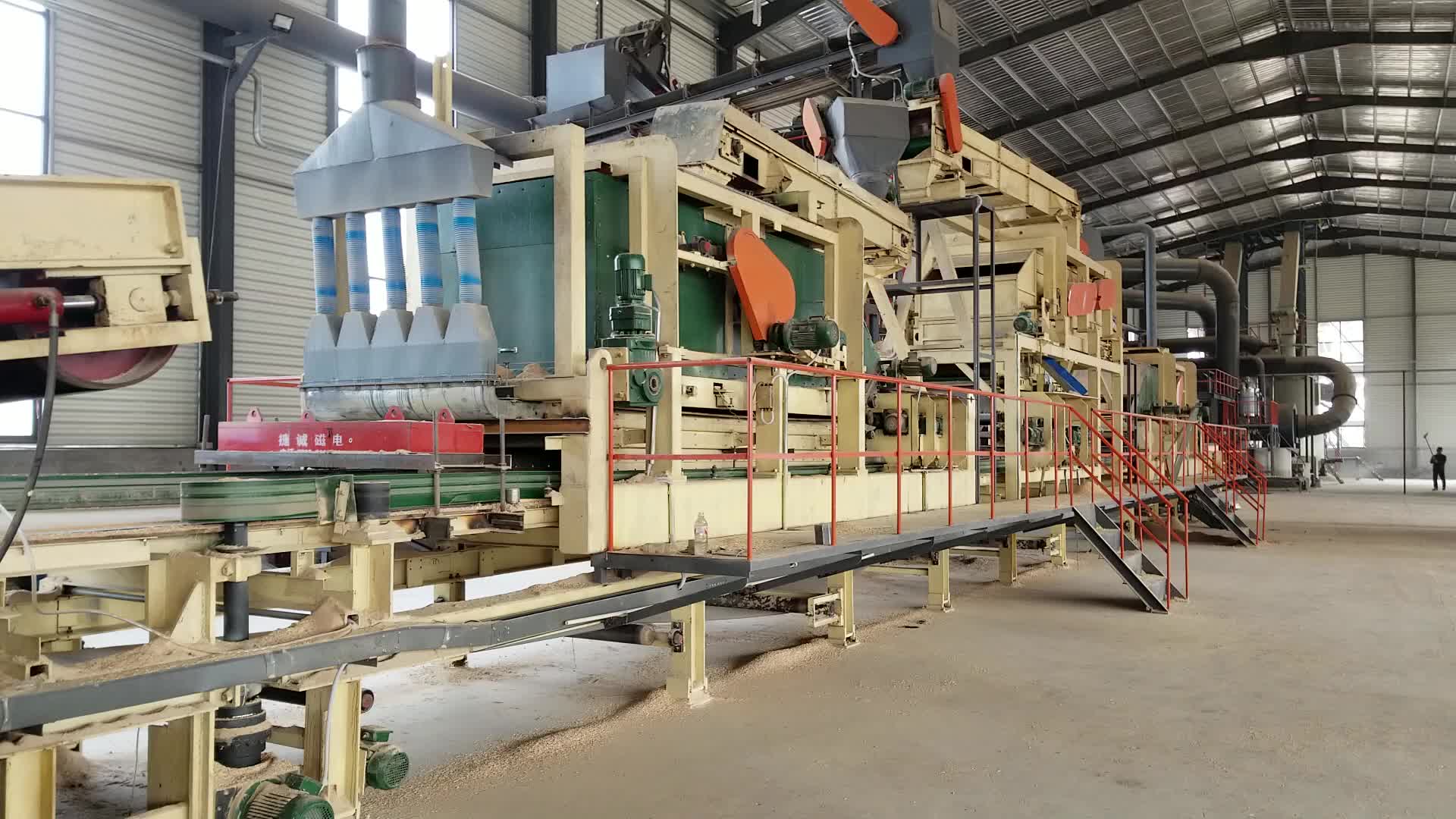

При мокрой технологии порубленная древесная щепа сортируется по размеру на три фракции. Куски сечением более 5 мм измельчаются повторно. Более тонкие волокна длиной 10-35 мм используются в производстве. Качество получаемых плит напрямую связано хорошим измельчением и сортировкой для получения однородного сырья.

Первичный размол щепы на волокна осуществляется в дефибраторе, который состоит из пропарочного бункера, подающего шнека, подогревателя и измельчителя. После мокрой обработки древесины к волокнам примешивают связующее и специальные добавки и отправляют полученную массу на прессование и сушку. Мокрый способ переработки позволяет получить более качественные, но и более дорогие плиты.

После мокрой обработки древесины к волокнам примешивают связующее и специальные добавки и отправляют полученную массу на прессование и сушку. Мокрый способ переработки позволяет получить более качественные, но и более дорогие плиты.

При сухой технологии в массу волокон приходится добавлять большее количество синтетических связующих смол и специальные пластификаторы. На движущемся конвейере формируется древесный ковер, который поступает в зону горячего прессования при температуре 200°C и давлении более 50 кг/см2. Такая технология позволяет изготовить ДВП невысокой твердости, но материал будет стоить дешевле.

Для изготовления сверхтвердых материалов древесные волокна подвергают дополнительной пропитке маслами при температуре 160°C. Стоимость готовой продукции зависит от применяемой технологии изготовления и степени твердости ДВП.

Возврат к списку

Отправьте заявку

Внимание! Поля, отмеченные (*), обязательны для заполнения.

Добро пожаловать в Североамериканскую ассоциацию древесноволокнистых плит

| |||||||||

| |||||||||

Использование, производство, преимущества и недостатки

Содержание

Полная форма МДФ — это древесноволокнистая плита средней плотности. МДФ является альтернативой фанере, изготовленной путем разбивания кусков древесины хвойных или твердых пород на древесные волокна правильной формы, часто в дефибрилляторе, смешивая их с воском и связующим на основе смолы для придания свойств.

Это предмет социального обеспечения, он имеет широкий спектр работ в разных отраслях. МФД Плита является экономичным изделием внутреннего назначения, за счет меньшей влагостойкости.

в основном используется для внутреннего использования, отчасти из-за его достаточной влагостойкости.

Он доступен в необработанном виде с тонко отшлифованной внешней стороной или с декоративными покрытиями, такими как деревянный шпон, меламиновая бумага или винил.

Он доступен в необработанном виде с тонко отшлифованной внешней стороной или с декоративными покрытиями, такими как деревянный шпон, меламиновая бумага или винил.Древесноволокнистая плита средней плотности толще фанеры. Он сделан из расщепления различных волокон, но может использоваться в качестве строительного материала, как и фанера. Он прочнее и толще ДСП.

Древесноволокнистая плита средней плотности — это древесноволокнистая плита стандартной плотности. Строительный и самодельный листовой материал, используемый в краснодеревщике, мебели и лепке. В качестве материала древесноволокнистая плита средней плотности очень универсальна и экономична, что делает ее невероятным выбором для проекта. 9№ 0009

Древесноволокнистая плита средней плотности (МДФ) обычно не используется как самостоятельная отделка, а вместо этого изготавливается из шпона или ламината, создавая ощущение настоящего дерева.

2.

Использование плит МДФ 90 012

Использование плит МДФ 90 012Плита МДФ очень легко поддается резке, формовке и окраске благодаря ее гладкому и блестящему характеру.

Основные области применения плит МДФ:

1. Мебель

Плита МДФ предназначена для производства различных мебельных изделий, используемых многими компаниями. Плиты МДФ доказали свою экономичность по сравнению с чистой деревянной мебелью на рынке.

Производство мебели с использованием древесноволокнистых плит дешевле, а стоимость их изготовления ниже по сравнению с другой продукцией.

Популярные мебельные материалы, так как стоимость их изготовления ниже, чем готовых видов мебели.

2. Мебель

Плита МДФ используется в столярных работах внутри дома.

Вы увидите несколько шкафов, изготовленных из МДФ и покрытых сверху ламинатом .

Мебель для дома, такая как кухонные шкафы и стеллажи, также изготавливается из плит МДФ, используемых для формовки, дверных коробок и ламинированных деревянных полов.

3. Огнестойкость

Плиты МДФ обеспечивают противопожарную защиту, потому что обладают хорошим качеством огнестойкости свойств.

Новая строительная тенденция использования огнестойких материалов для строительства зданий стремительно растет.

Существуют различные типы материалов МДФ, используемые для строительства бизнес-зданий, офисных зданий и других типов зданий.

4. Пароотталкивание

Плиты МДФ используются в качестве изоляции и пароизоляции в различных коммерческих и жилых зданиях.

Эта древесноволокнистая плита изготовлена таким образом, что она может противостоять влаге в течение длительного времени и без усадки в процессе сушки без какого-либо гниющего воздействия на нее.

Плиты МДФ устойчивы к проникновению влаги в дом, поэтому в доме требуется меньше отопления и, в конечном итоге, уменьшается счет за электроэнергию.

5.

Звукоизоляция

Звукоизоляция Плиты МДФ можно использовать в качестве звукоизоляции в доме. Это поможет уменьшить громкость шума в доме.

Многие компании, производящие звуковые колонки, используют плиту МДФ в своих динамиках, потому что она поглощает звук и снижает внутреннюю вибрацию.

Плиты МДФ также используются в офисах, отделах новостей и многоквартирных домах для снижения уровня производимого шума.

6. Кровля

ДВП используется в домашних кровельных системах, так как обладает хорошей устойчивостью к атмосферным воздействиям. Плиты МДФ – лучший материал для подкладки черепицы под разные типы крыш.

Плиты МДФ можно использовать для обшивки стен внутренней отделки дома. Это гибкий и прочный материал, используемый для отделки фасадов и интерьеров домов.

3. Плита МДФ Производство

Ниже описан процесс производства плит МДФ,

1. Окорка и измельчение

Окорка и измельчение

2. Щепа Вода

3. Дефибриллятор

4. Формирование мата

5. Хранение

1. Окорка и измельчение

Первый шаг в подготовке среднего логова Город ДВП окорочный. Кору хвойных пород эвкалипта можно найти в чистом виде, но для обеспечения нормального качества конечного продукта кору от бревна отделяют.

Уменьшает количество песка и органических отходов. Это также обеспечивает быстрый отвод воды и более качественную отделку поверхности.

После того, как кора заброшена, бревно зачищают. Барабан измельчителя измельчает бревна в равномерно формованные щепки. Полученные щепы, если они слишком велики, могут быть повторно измельчены, а щепа меньшего размера используется для альтернативного использования.

2. Вода для стружки

Затем стружка очищается на наличие повреждений. Процедура также отделяет кусочки коры, грязь, пыль и так далее.

3.

Дефибратор

Дефибратор Перед процессом разделения на волокна чипы ламинируются расплавленным парафиновым воском. Это склеивает чипы вместе. Теперь склеенные чипсы оставляют сохнуть, пропуская их через сушилку с подогревом воздуха. Это выявляет дефектные волокна.

Затем чипсы подаются в дефибриллятор на ограниченное количество минут при высокой температуре, пока они измельчаются в пульпу. Насквозь из дефибриллятора происходит попадание пульпы в продувку, где она смешивается со смолой.

Воск повышает влагостойкость, а смола используется для уменьшения комкования, но в конечном итоге является основным связующим веществом. Затем его пропускают через сушилку, где он быстро высыхает.

4. Формирование мата

Теперь сухие волокна передаются в систему формирования мата. Здесь они размещаются на ленте, которая перемещается в прямой мат с помощью распределительных рычагов.

Мат наматывается с помощью ряда тяжелых валиков, что обеспечивает им желаемую толщину. Пилы для резки по периметру обрезают периметр мата, чтобы придать доске желаемую форму и размер. Измельченное волокно после резки по периметру убирается пылесосом и перерабатывается для следующего этапа.

Пилы для резки по периметру обрезают периметр мата, чтобы придать доске желаемую форму и размер. Измельченное волокно после резки по периметру убирается пылесосом и перерабатывается для следующего этапа.

Таким образом, мат пропускается через горячий пресс для прочного соединения волокнистых матов. Горячий пресс позволяет прессовать до 10 матов одновременно до требуемой толщины.

Плиты взвешивают на весах, охлаждают до комнатной температуры в звездообразном охладителе, а затем переносят на платформу. Затем их обрезают с помощью пилы до необходимого размера.

5. Склад

Отрезанные ДВП теперь хранятся на складе, откуда перегружаются в грузовики в необходимом количестве.

4. Преимущества плит МДФ 9001 2

Преимущества MDF Wood:

✔ Дешевый и доступный на рынке.

✔ Он безопасен для окружающей среды, так как сохраняет деревья, так как является процедурой вторичной переработки.

✔ Легко взять любой цвет там, где древесина имеет длительный срок службы для окрашивания в несколько цветов.

✔ Древесноволокнистая плита средней плотности не содержит сучков и перегибов любого типа, имеет гладкую и блестящую поверхность.

✔ Плиты МДФ могут быть легко защищены от некоторых насекомых, так как для подготовки плит МДФ используются химические вещества.

✔ Может быть окрашен или заштрихован и придан вид почти такой же, как у натурального дерева.

✔ Изображение на МДФ проще, чем на дереве.

✔ Для придания древесноволокнистой плите средней плотности внешнего вида натурального шпона к ней можно легко подключить ламинаторы.

✔ Прочная, плотная, плоская и жесткая древесноволокнистая плита средней плотности — лучший выбор, чем древесина.

✔ Древесноволокнистая плита средней плотности не имеет волокон, так как это не настоящий продукт, ее легко резать и сверлить без каких-либо повреждений.

✔ Обладает хорошими механическими свойствами при достаточной плотности.

s древесины МДФ:

✔ Плита МДФ имеет меньшую прочность и меньший срок службы по сравнению с деревом.

✔ Древесноволокнистая плита средней плотности может сломаться или расколоться под высоким давлением.

✔ Древесноволокнистая плита средней плотности впитывает воду быстрее, чем древесина.

✔ Крепление шурупов и гвоздей к плите МДФ – дело непростое.

✔ Древесноволокнистая плита средней плотности изготовлена из летучих органических соединений, включая мочевиноформальдегид, которые могут проникать в легкие и глаза и вызывать раздражение глаз.

✔ При резке плит МДФ в воздухе образуется больше пыли, которая вызывает инфекцию легких и затрудняет дыхание человека.

6. Плиты МДФ и ДСП

| Особенности | Древесноволокнистая плита средней плотности (МДФ) | ДСП |

| Взгляд | Плита МДФ имеет блестящую отделку и особенности гладкости, так как используются приросты древесины аналогичного размера. |

Телефон 1 866 9373.4 / Факс 613 231 5977 *Контакт ULC*

Телефон 1 866 9373.4 / Факс 613 231 5977 *Контакт ULC*